2026/1/4更新

こんにちは!SHINKODO WATCH Online Storeです。

今回はG-SHOCKフルメタルシリーズの開発が金のG-SHOCKから始まった歴史を振り返る後編です!

→前編へ:「フルメタルG-SHOCKは金のG-SHOCKからはじまった!?:前編」

形は一緒でも段違いの『重さ』

↑最もスタンダードな樹脂素材・ムーブメントの樹脂モデル『DW-5600BBR-1JF(左)』は52g。フルメタルのブルーフェイスのカラバリ『GMW-B5000D-2JF(右)』は167g。3倍以上の違いがあります!

ステンレススチール製のG-SHOCKを作る上で最もネックになったのはその『重さ』だそうです。

現行フルメタルモデルでもその重さは165g以上あります。

これは自動巻きのムーブメントを持つステンレススチールのモデルと同等以上です。

ケース・バンドが樹脂系モデルであるオリジンの重さは60g前後が大体平均なので2倍以上の重さがあります。

その重さで落下の衝撃は大きくなってしまうと、おのずと壊れやすくなってしまいます。

従来のウレタン構造では通用しない!

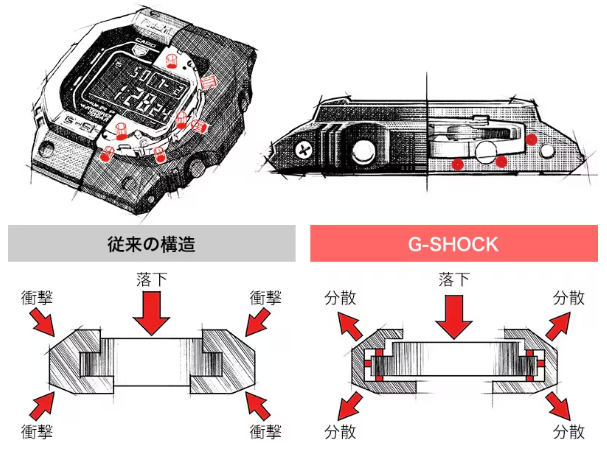

↑G-SHOCKの原点『中空構造』の設計イメージ。この構造ではステンレススチール製のケースでオリジンは作れない。

→関連ページ:G-SHOCK(ジーショック)のできるまで①【開発・設計編】

↑スタンダードなオリジンモデルのラグの構造(黄色の部分)。2つのラグから棒を通してケースとつながっています。

バンドからケースの蓋にかけて飛び出している樹脂部分は、落とした時にバンド部分で跳ね返り衝撃を吸収する構造。樹脂素材だからできる独自の構造です。

ウレタン(樹脂)モデルに関しては、素材上の弾力で跳ね返ったり、バンド構造で衝撃を逃がすなどの衝撃を吸収する構造が完成しておりますが、これはあくまでウレタン(樹脂)だから成立する話。

先に開発された金属製ケースのG-SHOCKシリーズ『MR-Gシリーズ』は『モデル毎の独自の複雑な衝撃構造』を持っていましたが、

当時はオリジンの形を持つMR-Gは存在しておりません。

(後の2022年度にMRG-B5000 Seriesとして、MR-Gもオリジンモデルをリリース。)

ステンレススチール製のオリジンを作るには、独自の衝撃の構造を工夫して作り出す必要があったそうです。

金無垢時計を惜しみなく実験に使用!

↑【G-Shock Tests of Toughness:カシオ公式】より衝撃実験の動画。※使用されているのは樹脂モデル。

そこで白羽の矢が立ったのは、先んじて開発されていた『金無垢のプロトタイプ』。これを基に衝撃構造実験を行いました。

金属ではコンクリートが削れるほどの衝撃を内部に与えたそうです。

衝撃実験の際には、その過程で様々な部分が壊れてしまい、改造しながら構造設計を練っていったとか。

新開発のための投資とは言え「金無垢の腕時計を惜しみなく使い破壊する」という実験に豪快さを感じます。

↑おまけ:山形カシオ見学の際の衝撃実験機。

→関連ページ:「新光堂スタッフ山形カシオ工場見学へ行ってきました」

生まれたのは新たな2つの発想。

①3本のラグ

↑フルメタルに採用された3本つめのようなラグ(黄色の部分)。ほぼ同じ大きさ形の中に異なる構造を入れ込んでいます。後にリリースされたMR-Gのオリジンモデルにも同様の構造を採用。

様々な耐衝撃の実験を繰り返す中での課題はその重さからの衝撃でケースからバンドが外れてしまいかねないといったもの。

既存構造である、ラグが2本である仕様ではステンレススチール素材の衝撃に耐えきれないといった問題が起こりました。

↑ラグとは時計のケース本体とベルト・ブレスレットを連結するための突起部分(足)のこと。画像はグランドセイコーのラグ(黄色の部分)。一般的なイメージはこんな形ではないでしょうか?

一般的には、大体の腕時計が2本ラグのものが多いです。革製ベルトがついている腕時計がイメージしやすいのではないでしょうか?

この大きな問題を解決するためできた構造は、バンドと内臓ケース接合パーツである「ラグの本数を増やす」という発想から生まれました。

力のかかる場所を増やすことで、各部位にかかる力を分散して少なくしようという考えです。

②樹脂の緩衝パーツ

↑赤いパーツがファインレジン製の緩衝パーツ。おもちゃのパーツみたいですがこれがフルメタルの衝撃構造のキモ。

もうひとつは、内部の構造を守るために作られたサンドイッチ構造です。

ベゼルを含む外枠のケースと内臓ケースの間に衝撃吸収の樹脂素材(ファインレジン)を挟み込んでいます。

この樹脂素材の作りが、他社ブランドにはないカシオの得意分野であるそうで、1個の輪っかのパーツに、細やかな凹凸やバンパー構造を入れ込み、衝撃から守る構造としています。

特段、『細かい凹凸』が上のケースを浮かせて衝撃を逃がす役割をします。

表面には見えない部分で、見た目は樹脂製のおもちゃのように見えますが、金属製のG-SHOCKの衝撃構造の中核を担っています。

製造業としてのカシオが誇るミクロの成型技術が、こうした細かいパーツを作ることを可能としています。

形は同じ。だが行程数は段違い。

初代モデルである、5600番の樹脂ケースは金属に樹脂素材を流し込み、型取りします。

それに対してフルメタルのケースは大まかな形から叩いていく「鍛造」の方法をとっています。

基本的に腕時計のケースは、丸形をしている理由は、単純化させてその工程を省くというもの。加工を楽にするといった製造する上でのコスト削減をする発想ですが、

↑ケースが少しずつ形になっていく様子。叩いて磨いてを繰り返すことで成型。

この5600番は「スクエア(四角)」です。

ケースの角の四方にあるディンプル(くぼみ)も曲者で、鍛造をしていく上での行程を増やしていく要素になったそうです。

ケース成型にかかるその工程は40以上!

↑バンド部分の1こまも丁寧に。ディンプル(くぼみ)はツヤ。バンド表面はヘアライン加工と丁寧なつくりが全体像を引き締めます。

ケースと同様にバンドも、鍛造と研磨を繰り返し行う製造プロセスで成形しているそうです。

さらにはこのフルメタルシリーズに関しては各部位でツヤのある磨きとヘアラインのツヤのない部分での磨き分けをしておりますが、

『鍛造→磨き→鍛造→磨き…』と交互に行う行程にしなければこの見た目にはならないそうで、「フルメタルでオリジンを作る」といった発想は大きな行程と手間がかかるものになっていきました。

まとめ

↑【G-SHOCK DEVELOPMENT STORY : CASIO G-SHOCK:カシオ公式】

G-SHOCKの生みの親であり、カシオのチャレンジスピリットの源泉の伊部菊雄氏。

昨今、大ヒットモデルシリーズとして定着した「フルメタルシリーズ」。

その経緯はG-SHOCKとしての究極を求めるを求めるプロジェクトが前身となっておりました。

その中で「金属のオリジンってカッコイイ!」といった発想から、開発を開始。

商品化にまでに至る経緯は、実験に次ぐ実験と、複雑な加工工程により、簡単なものではなかったそうです。

カシオの方々の理想を追い求めるそのストイックな姿勢が次代のヒットシリーズを生み出す源泉であると再認識しました!

→前編へ:「フルメタルG-SHOCKは金のG-SHOCKからはじまった!?:前編」